Fabrikken ble anlagt 1912-1914 for å herde hvalolje under navnet A/S Neptuns Fabrikker, senere Vera Fedtraffineri. Initiativet ble tatt av Christen Christensen og Ole Wegger.

Navnet Vera er visstnok en forkortelse av Vegetabilsk Raffineri

Da Jotun startet malingproduksjonen på Gimle i 1926, var linolje det aller viktigste råstoffet. Det fortsatte den å være i svært mange år fremover, og det var derfor naturlig at Gleditsch ganske tidlig ville sikre tilgangen på dette viktige produktet.

På Vera utenfor Sandefjord hadde Chr. Christensen etablert et fettraffineri i 1911. Etter hvert kom nye, utenlandske eiere inn i bildet, det ble en del turbulens, og i 1922 gikk Vera Fedtraffineri A/S konkurs. Åtte år senere, i 1930, kjøpte Gleditsch fabrikkanlegget av kreditorene og i 1932 startet han Vera Fabrikker A/S. En moderne oljemølle for fremstilling av linolje og linkakemel ble bygget. Vera tok ganske snart også opp produksjon av kokos- og jordnøttolje, samtidig som det ble bygget et destillasjonsverk for tallolje.

I protokollen fra et styremøte i Jotun Kemiske Fabriker A/S den 11. april 1932 står følgende referert:

« Disponenten (Odd Gleditsch. Red.) antydet et mulig administrativt samarbeide mellem Jotun Kemiske Fabriker og et nystartet industrielt anlæg paa Vera der blandt annet fremstiller linolie. Man fandt at et saadant samarbeide ville være fordelagtig for Jotun idet fabrikens salgsapparat derved ville lettes for en del utgifter som blev at bære av Veraanlegget, likesom man paa en heldig maate kunde kombinere den tekniske ledelse i begge bedrifter».

Samarbeidet ble etablert, og de to selskaper opererte i mange år som søsterbedrifter med delvis felles administrasjon.

NÆRINGSMIDLER BLE VIKTIG

Vera Fabrikker A/S ble ganske snart en betydelig virksomhet i seg selv, med et stort produktutvalg. Frem til tidlig på 70-tallet var pressing og raffinering av kokos- og jordnøttolje samt raffinering av soyaolje den viktigste aktiviteten ved siden av linoljeproduksjonen. Som biprodukter fikk man fettsyrer og kraftfor. Det var margarinindustrien som var avtager av kokos- soya- og jordnøttolje og som var Veras viktigste kunder gjennom mange år. Jordnøttoljen, eller peanøttoljen, ble først og fremst benyttet i majoneser, salater eller solgt som matolje for husholdningsbruk. Vera solgte oljen til næringsmiddelindustrien, ikke på forbrukermarkedet. Fettsyrene, som var et biprodukt fra raffineringen av spiseoljene, ble solgt til såpefabrikkene.

Veras produksjon av destillert tallolje var en svært viktig rolle for Jotun da råstofftilgangen var vanskelig under og like etter den 2. verdenskrig.

OXYGEN EN PROFITABEL SIDEVIRKSOMHET

Etter hvert som alkydene begynte å overta som bindemiddel i maling, ble spiseoljeproduksjonen det viktigste forretningsområdet for Vera. Et interessant sideprodukt i mange år var forøvrig produksjon av komprimert oksygen som ble levert til verkstedindustrien. Der ble oksygen benyttet ved sveising med acetylengass. Bakgrunnen for denne spesielle produksjonen var at nabobedriftene Jahres Kjemiske Fabrikker og Sandar Fabrikker benyttet store mengder hydrogengass i sin fettherdingsvirksomhet. Denne gassen ble fremstilt ved spalting av vann ved elektrolyse. Før krigen inngikk Odd Gleditsch en langsiktig avtale med eieren av Sandar Fabrikker, Anders Jahre, om å overta oksygengassen til en fast pris. En rørledning ble lagt fra Sandar Fabrikker gjennom gjerdet inn til Vera Fabrikker hvor det ble bygget et gasskomprimeringsanlegg. Denne virksomheten ga meget god fortjeneste, og det hevdes at Anders Jahre flere ganger angret på den avtalen han hadde inngått med Gleditsch, etter at han innså hvor mye penger det var å tjene på denne aktiviteten. Det er kanskje ikke for ingenting at oksygenanlegget på Vera gikk under navnet Dagros på folkemunne!

EN NY TID

- PLAST KOMMER INN I BILDET

Etter hvert ble det imidlertid klart at Vera trengte flere ben å stå på. Linoljeproduksjonen hadde falt sterkt, og konkurransen på spiseoljemarkedet var hard.

I 1967 begynte man å se på mulighetene for å produsere ferdigprodukter med utgangspunkt i polyester, et produkt Jotun hadde tatt opp produksjonen av. I 1968 ble kontakt etablert med en dansk oppfinner, Drostholm, som hadde konstruert en maskin for automatisk og kontinuerlig produksjon av glassfiberarmerte polyesterrør ved vikling. Prinsippet var interessant, og det endte med at Vera kjøpte den første og eneste maskinen som til da var produsert. Metoden trengte imidlertid å bli videreutviklet for å kunne fungere skikkelig, et arbeide som ble utført av Veras og Jotuns ingeniører i samarbeide. Senere, i 1976, ble forøvrig de verdensomfattende patentrettighetene til Drostholmmetoden og maskinen kjøpt.

LETTE TANKER

Planen var å satse på to produktområder, begge med viklede rør som utgangspunkt·. Rør i seg selv var et interessant produkt, særlig for avløpsledninger, men etterhvert også for vannforsyning og som trykkrør for mindre vannkraftanlegg. Det andre var (yringsoljctanker. Til da var villatanker av stål omtrent enerådende. Nedgravde ståltanker hadde imidlerti<l den ulempe at de korroderte, med den følge at det kunne tæres hull på tanken etter I0-15 år, med alvorlig forurensning av grunnen som resultat. Plasttanker var helt sikre mot korrosjonsskader, og levetiden nesten ubegrenset. Dessuten var plasttankene svært lette i forhold til ståltankene. En fyringsoljetank på 850 l veide bare 45 kilo og kunne håndteres og monteres av to mann uten spesielt løfteutstyr.

Vera Fabrikker AS

Tidl. Neptuns Fabrikker - Vera Fedtraffineri

EN NY TID

- PLAST KOMMER INN I BILDET

Etter hvert ble det imidlertid klart at Vera trengte flere ben å stå på. Linoljeproduksjonen hadde falt sterkt, og konkurransen på spiseoljemarkedet var hard.

I 1967 begynte man å se på mulighetene for å produsere ferdigprodukter med utgangspunkt i polyester, et produkt Jotun hadde tatt opp produksjonen av. I 1968 ble kontakt etablert med en dansk oppfinner, Drostholm, som hadde konstruert en maskin for automatisk og kontinuerlig produksjon av glassfiberarmerte polyesterrør ved vikling. Prinsippet var interessant, og det endte med at Vera kjøpte den første og eneste maskinen som til da var produsert. Metoden trengte imidlertid å bli videreutviklet for å kunne fungere skikkelig, et arbeide som ble utført av Veras og Jotuns ingeniører i samarbeide. Senere, i 1976, ble forøvrig de verdensomfattende patentrettighetene til Drostholmmetoden og maskinen kjøpt.

LETTE TANKER

Planen var å satse på to produktområder, begge med viklede rør som utgangspunkt·. Rør i seg selv var et interessant produkt, særlig for avløpsledninger, men etterhvert også for vannforsyning og som trykkrør for mindre vannkraftanlegg. Det andre var (yringsoljctanker. Til da var villatanker av stål omtrent enerådende. Nedgravde ståltanker hadde imidlerti<l den ulempe at de korroderte, med den følge at det kunne tæres hull på tanken etter I0-15 år, med alvorlig forurensning av grunnen som resultat. Plasttanker var helt sikre mot korrosjonsskader, og levetiden nesten ubegrenset. Dessuten var plasttankene svært lette i forhold til ståltankene. En fyringsoljetank på 850 l veide bare 45 kilo og kunne håndteres og monteres av to mann uten spesielt løfteutstyr.

Kilde: sandefjordshistorie.no

-

Totalt bilder i artikkelen: 12

Bygninger

-

Totalt bilder i artikkelen: 2

Innvendige bilder

-

Totalt bilder i artikkelen: 6

Transportmateriell

-

Totalt bilder i artikkelen: 1

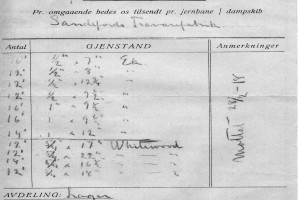

Kvitteringer

-

Totalt bilder i artikkelen: 5

"Surstoffen"

-

Totalt bilder i artikkelen: 12

Plastfabrikken

-

Totalt bilder i artikkelen: 0

Vera Miljø AS